Graphit oder Kupfer? – Entwicklungen, Fortschritt und Innovationen sorgen für stetige Prozessveränderungen in der Elektrodenfertigung. In den vergangenen Jahren geht der Trend im Bereich Senkerosion in Richtung Kupfer.

Miniaturisierung von Komponenten und Leichtbau führen zu immer filigraneren Geometrien bei denen die Vorteile von Kupfer gegenüber Graphit überwiegen. Im Vergleich zu Graphit ist bei der Elektrodenherstellung mit Kupfer nicht nur der Werkzeugverschleiß stark verringert, sondern auch die Oberflächengüte und Maßhaltigkeit deutlich erhöht. Zudem steigen die Kosten für feinkörnigere Graphitsorten, die für eine gratfreie optimale Oberfläche bei kleinen Elektroden notwendig sind, deutlich an.

Vor allem bei der Bearbeitung kleiner Elektroden mit komplexen Freiformflächen ist die Sicherstellung der Form- und Maßhaltigkeit eine Herausforderung. Jede Abweichung wird beim Senkerodieren 1:1 auf die Form und somit direkt auf das Endprodukt übertragen.

In der Automobilindustrie und der Medizintechnik gelten Toleranzen von 0,02 mm in der Serienproduktion als Standard. Um die geforderten Toleranzen am Endprodukt gewährleisten zu können, müssen diese in den vorherigen Prozessen berücksichtigt und zugleich vorgehalten werden. Bei einem Spritzgussteil aus Kunststoff mit einer Toleranz von 20 µm reduziert sich, über die Prozesskette hinweg, die Toleranz für die Elektrodenfertigung auf lediglich 5 µm.

Die Firma APINEX aus Waibstadt stellt sich dieser ehrgeizigen Aufgabe. Winzige Bauteile mit minimalen Toleranzen sind bei APINEX kein Einzelfall. Zur Herstellung ihrer Produkte im Bereich Werkzeugbau und Kunststofftechnologie setzt APINEX mit 75 % überwiegend auf die vorteilhafteren Kupferelektroden. Bisher hat APINEX dafür die High-End Fräser der Serie 550 von ZECHA verwendet, die derzeit den Benchmark im Bereich der Bearbeitung von Nichteisenmetallen bilden. Die Besonderheit dieser Serie ist die auf NE-Metalle optimierte Geometrie, welche die Schnittkräfte signifikant reduziert und eine optimale Spanabfuhr sicherstellt.

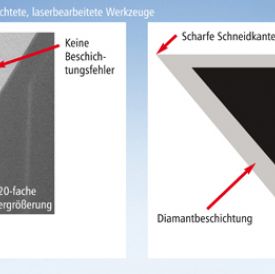

Als innovatives Unternehmen baut die ZECHA Hartmetall- Werkzeugfabrikation GmbH ihre langjährige Erfahrung im Bereich der Zerspanungs-, Stanz-, und Umformwerkzeuge kontinuierlich aus. Den stetig steigenden Anforderungen an Oberflächenqualitäten und Effizienz begegnet ZECHA mit der neuen IGUANA High-End Werkzeugserie und macht damit einen evolutionären Schritt. Dank der Laserbearbeitung werden scharfe Schneidkanten, wie sie bereits bei gelöteten CVD-Werkzeugen erreicht werden können, auf mehrschneidige CVD-beschichtete Vollhartmetallwerkzeuge übertragen ohne die Härte und Festigkeit der Diamantschicht zu verändern. Das Besondere ist die hohe Standzeit, dank der geschlossenen Schicht, sowie die geringen Schnittkräfte durch die scharfe und definierte Schneidkante.

Der zunehmende Preisdruck in der Automobilindustrie bedeutet für APINEX die kontinuierliche Optimierung innerbetrieblicher Prozesse. Auf Grund der langjährigen Zusammenarbeit weiß ZECHA von der Suche nach dem µ und hoher Prozesssicherheit bei APINEX und hat mit der Fräserserie IGUANA eine Lösung für APINEX gefunden.

Für die Evaluation der Leistungsfähigkeit der neuartigen Werkzeugserie wurde eine 7-fach Kupferelektrode mit einer sehr filigranen Geometrie ausgewählt. Die Elektrode wurde rein mit ZECHA Werkzeugen hergestellt, wobei das Hauptaugenmerk auf den 0,1mm breiten Stegen liegt. Die verwendeten Radiusfräser mit Durchmesser 1mm wurden hierbei zum Feinstschlichten der Fächer verwendet.

Unter der Zielsetzung Prozesssicherheit konnte bei gleicher Produktivität die Form- und Maßhaltigkeit sowie die Oberflächengüte noch einmal erheblich gesteigert werden. Bei der Vergleichsmessung verbesserte sich die Oberflächengüte um über 50% auf den Mittenrauhwert Ra=0,035µm und die Rauhtiefe auf Rz= 0,2µm. Des Weiteren weisen die filigranen Stege keinerlei Gratbildung oder Rattermarken auf. Selbst feinste Strukturen am Stegende konnten prozesssicher wiederholt hergestellt werden. Auch die Schnittigkeit des Werkzeugs sucht seines gleichen – wo zuvor eine laterale Zustellung von 5µm, aufgrund der Werkzeugablenkung durch Werkzeugverschleiß, notwendig war, wurde mit IGUANA direkt die Sollkontur erreicht.

Das High-End-Werkzeug allein ist jedoch kein Garant für optimale Ergebnisse. Vielmehr ist das Zusammenspiel Werkzeug – Maschine – Applikation entscheidend. In enger Zusammenarbeit wurde dieser Feinstschlichtprozess ausgelegt und übertrifft die Erwartungen der Firma APINEX. „IGUANA verbessert nicht nur das Ergebnis, sondern erreicht bereits das Mehrfache der bisherigen Standzeit. Besonders erstaunlich ist die nach wie vor scharfe Schneidkante, welche, nach aktuellem Standweg von 270 Metern, noch keinen Verschleiß aufweist.“

APINEX hat die ZECHA-Werkzeuge der Serie IGUANA zur Kupferelektrodenherstellung getestet und ist begeistert: „Die extrem scharfe Schneidkante gepaart mit der hochverschleißfesten Diamantschicht war für uns der Ansatz einen deutlich stabileren und gleichmäßigeren Prozess zu erreichen – bei gleichzeitig verbesserter Oberflächengüte und Maßhaltigkeit. Aktuell ist kein Standzeitende in Sicht. Wir sind mit den Fräsern der Serie 550 sehr gut gefahren, doch IGUANA übertrifft das noch einmal.“

Die neuartige Werkzeugtechnologie konnte auch in weiteren Materialien ihr Potenzial ausspielen. Neue Erkenntnisse gepaart mit optimaler Anpassung auf die Erfordernisse der Werkstückmaterialien versprechen große Verbesserungen in verschiedenen Einsatzbereichen. Man darf gespannt sein, was die Technologie noch bereithält.

Weitere Informationen:

ZECHA Hartmetall- Werkzeugfabrikation GmbH

Benzstraße 2

75203 Königsbach-Stein

Tel: +49 (0)7232 3022-0

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.zecha.de

Hinweis an die Redaktionen:

Text und Fotos können bei ZECHA

Tel: +49 (0)7232 3022-0

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

als Datei angefordert werden.